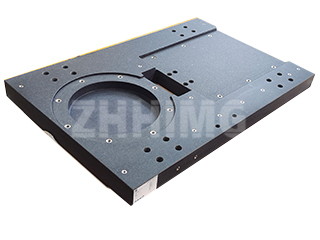

ฐานเครื่องจักรเป็นส่วนประกอบพื้นฐานหลักของเครื่องจักรกลทุกชนิด และกระบวนการประกอบเป็นขั้นตอนสำคัญที่กำหนดความแข็งแรงของโครงสร้าง ความแม่นยำทางเรขาคณิต และเสถียรภาพทางพลวัตในระยะยาว การสร้างฐานเครื่องจักรที่มีความแม่นยำนั้นไม่ใช่แค่การประกอบด้วยน็อตธรรมดา แต่เป็นความท้าทายทางวิศวกรรมระบบหลายขั้นตอน ทุกขั้นตอน ตั้งแต่การอ้างอิงเบื้องต้นไปจนถึงการปรับแต่งการทำงานขั้นสุดท้าย ต้องอาศัยการควบคุมตัวแปรหลายตัวอย่างประสานงานกัน เพื่อให้มั่นใจว่าฐานเครื่องจักรยังคงรักษาประสิทธิภาพที่เสถียรภายใต้ภาระการทำงานที่ซับซ้อน

การเตรียมงานขั้นพื้นฐาน: การอ้างอิงและการปรับระดับเบื้องต้น

กระบวนการประกอบเริ่มต้นด้วยการกำหนดระนาบอ้างอิงที่แน่นอน โดยทั่วไปจะทำได้โดยใช้แผ่นหินแกรนิตที่มีความแม่นยำสูงหรือเครื่องวัดระยะด้วยเลเซอร์เป็นจุดอ้างอิงหลัก ในขั้นต้น ฐานของแท่นเครื่องจะถูกปรับระดับโดยใช้ลิ่มปรับระดับ (บล็อกรองรับ) เครื่องมือวัดเฉพาะทาง เช่น ระดับน้ำอิเล็กทรอนิกส์ จะถูกใช้เพื่อปรับลิ่มรองรับเหล่านี้จนกว่าข้อผิดพลาดในการขนานระหว่างพื้นผิวรางนำของแท่นเครื่องกับระนาบอ้างอิงจะลดลงเหลือน้อยที่สุด

สำหรับแท่นขนาดใหญ่มาก จะใช้กลยุทธ์การปรับระดับแบบเป็นขั้นตอน โดยเริ่มจากการยึดจุดรองรับตรงกลางก่อน แล้วจึงค่อยปรับระดับออกไปทางปลายทั้งสองข้าง การตรวจสอบความตรงของรางนำทางอย่างต่อเนื่องโดยใช้เครื่องวัดความตรงเป็นสิ่งสำคัญเพื่อป้องกันการยุบตัวตรงกลางหรือการบิดเบี้ยวที่ขอบเนื่องจากน้ำหนักของชิ้นส่วนเอง นอกจากนี้ยังให้ความสำคัญกับวัสดุของลิ่มรองรับ โดยมักเลือกใช้เหล็กหล่อเนื่องจากมีค่าสัมประสิทธิ์การขยายตัวทางความร้อนใกล้เคียงกับแท่นเครื่อง ในขณะที่แผ่นรองคอมโพสิตถูกนำมาใช้เนื่องจากมีคุณสมบัติการลดแรงสั่นสะเทือนที่เหนือกว่าในงานที่ไวต่อการสั่นสะเทือน ฟิล์มบางๆ ของสารหล่อลื่นป้องกันการติดขัดชนิดพิเศษบนพื้นผิวสัมผัสช่วยลดการรบกวนจากแรงเสียดทานและป้องกันการลื่นไถลเล็กน้อยในระหว่างขั้นตอนการปรับตัวในระยะยาว

การประกอบที่แม่นยำ: การประกอบระบบรางนำทาง

ระบบรางนำทางเป็นส่วนประกอบหลักที่รับผิดชอบการเคลื่อนที่เชิงเส้น และความแม่นยำในการประกอบนั้นแปรผันโดยตรงกับคุณภาพการผลิตของเครื่องจักร หลังจากยึดเบื้องต้นด้วยหมุดกำหนดตำแหน่งแล้ว รางนำทางจะถูกยึด และแรงดึงล่วงหน้าจะถูกใช้ด้วยแผ่นกดอย่างพิถีพิถัน กระบวนการดึงล่วงหน้าต้องยึดหลักการ “สม่ำเสมอและค่อยเป็นค่อยไป” กล่าวคือ สลักเกลียวจะถูกขันให้แน่นทีละน้อยจากกึ่งกลางของรางนำทางออกไปด้านนอก โดยใช้แรงบิดเพียงบางส่วนในแต่ละรอบจนกว่าจะตรงตามข้อกำหนดการออกแบบ กระบวนการที่เข้มงวดนี้จะป้องกันการกระจุกตัวของความเค้นเฉพาะจุดที่อาจทำให้รางนำทางโก่งงอได้

ความท้าทายที่สำคัญคือการปรับระยะห่างระหว่างบล็อกเลื่อนและรางนำทาง ซึ่งทำได้โดยใช้การวัดด้วยเกจวัดความหนาและตัววัดระยะแบบหน้าปัด โดยการใส่เกจวัดความหนาที่มีความหนาต่างกันและวัดระยะการเคลื่อนที่ของบล็อกเลื่อนด้วยตัววัดระยะแบบหน้าปัด จะได้กราฟความสัมพันธ์ระหว่างระยะห่างและระยะการเคลื่อนที่ ข้อมูลนี้จะใช้ในการปรับหมุดเยื้องศูนย์หรือบล็อกลิ่มด้านข้างของบล็อกเลื่อนอย่างละเอียด เพื่อให้มั่นใจได้ว่าระยะห่างกระจายอย่างสม่ำเสมอ สำหรับแท่นพิมพ์ที่มีความแม่นยำสูงมาก อาจใช้ฟิล์มหล่อลื่นระดับนาโนเคลือบผิวรางนำทางเพื่อลดค่าสัมประสิทธิ์แรงเสียดทานและเพิ่มความราบรื่นในการเคลื่อนที่

การเชื่อมต่อที่แข็งแรง: หัวแกนหมุนกับฐานเครื่อง

การเชื่อมต่อระหว่างหัวแกนหมุน ซึ่งเป็นหัวใจสำคัญของกำลังส่ง และฐานเครื่องจักรนั้น ต้องการความสมดุลอย่างระมัดระวังระหว่างการส่งถ่ายแรงที่แข็งแรงและการแยกการสั่นสะเทือน ความสะอาดของพื้นผิวสัมผัสมีความสำคัญอย่างยิ่ง พื้นที่สัมผัสต้องได้รับการเช็ดอย่างพิถีพิถันด้วยน้ำยาทำความสะอาดเฉพาะเพื่อขจัดสิ่งปนเปื้อนทั้งหมด ตามด้วยการทาจาระบีซิลิโคนเกรดวิเคราะห์ชนิดพิเศษบางๆ เพื่อเพิ่มความแข็งแรงของการสัมผัส

ลำดับการขันน็อตมีความสำคัญอย่างยิ่ง โดยทั่วไปจะใช้รูปแบบสมมาตร “ขยายออกไปจากจุดศูนย์กลาง” น็อตในบริเวณตรงกลางจะถูกขันให้แน่นก่อน จากนั้นจึงค่อยขันออกไปด้านนอก ต้องคำนึงถึงเวลาในการคลายความเค้นหลังจากการขันแต่ละรอบ สำหรับตัวยึดที่สำคัญ จะใช้เครื่องตรวจจับแรงดึงล่วงหน้าของน็อตแบบอัลตราโซนิคเพื่อตรวจสอบแรงตามแนวแกนแบบเรียลไทม์ เพื่อให้แน่ใจว่ามีการกระจายความเค้นอย่างสม่ำเสมอทั่วทั้งน็อต และป้องกันการคลายตัวเฉพาะจุดที่อาจก่อให้เกิดการสั่นสะเทือนที่ไม่พึงประสงค์

หลังจากเชื่อมต่อเสร็จแล้ว จะทำการวิเคราะห์แบบโมดอล โดยใช้ตัวกระตุ้นที่ทำให้เกิดการสั่นสะเทือนที่ความถี่เฉพาะบนหัวเครื่อง และเครื่องวัดความเร่งจะรวบรวมสัญญาณตอบสนองทั่วทั้งฐานเครื่อง เพื่อยืนยันว่าความถี่เรโซแนนซ์ของฐานเครื่องแยกออกจากช่วงความถี่การทำงานของระบบอย่างเพียงพอ หากตรวจพบความเสี่ยงของเรโซแนนซ์ การแก้ไขจะเกี่ยวข้องกับการติดตั้งแผ่นลดแรงสั่นสะเทือนที่จุดเชื่อมต่อ หรือการปรับแรงดึงของสลักเกลียวอย่างละเอียดเพื่อเพิ่มประสิทธิภาพเส้นทางการส่งผ่านการสั่นสะเทือน

การตรวจสอบขั้นสุดท้ายและการชดเชยความแม่นยำทางเรขาคณิต

เมื่อประกอบเสร็จแล้ว แท่นเครื่องจักรจะต้องผ่านการตรวจสอบทางเรขาคณิตขั้นสุดท้ายอย่างละเอียดถี่ถ้วน เครื่องวัดความตรงด้วยเลเซอร์อินเตอร์เฟอโรเมตรจะใช้วัดความตรง โดยใช้ชุดกระจกเพื่อขยายความเบี่ยงเบนเล็กน้อยตลอดความยาวของรางนำทาง ระบบระดับอิเล็กทรอนิกส์จะสร้างแผนที่พื้นผิว สร้างโปรไฟล์ 3 มิติจากจุดวัดหลายจุด เครื่องวัดความตั้งฉากอัตโนมัติจะตรวจสอบความตั้งฉากโดยการวิเคราะห์การเลื่อนของจุดแสงที่สะท้อนจากปริซึมที่มีความแม่นยำสูง

การตรวจพบความเบี่ยงเบนที่อยู่นอกช่วงความคลาดเคลื่อนใดๆ จำเป็นต้องได้รับการชดเชยอย่างแม่นยำ สำหรับข้อผิดพลาดด้านความตรงเฉพาะจุดบนรางนำทาง สามารถแก้ไขได้โดยการขูดด้วยมือ โดยใช้สารเร่งปฏิกิริยาทาลงบนจุดที่นูน และแรงเสียดทานจากตัวเลื่อนที่เคลื่อนที่จะเผยให้เห็นรูปแบบการสัมผัส จากนั้นจึงขูดจุดที่นูนออกอย่างพิถีพิถันเพื่อให้ได้รูปทรงตามทฤษฎีทีละน้อย สำหรับแท่นขนาดใหญ่ที่ไม่สามารถขูดได้ สามารถใช้เทคโนโลยีการชดเชยด้วยระบบไฮดรอลิกได้ โดยการติดตั้งกระบอกไฮดรอลิกขนาดเล็กไว้ในลิ่มรองรับ ทำให้สามารถปรับความหนาของลิ่มได้โดยไม่ทำลายชิ้นงาน ด้วยการปรับแรงดันน้ำมัน ทำให้ได้ความแม่นยำโดยไม่ต้องกำจัดวัสดุออกไป

การทดสอบระบบเมื่อขนถ่ายสินค้าและเมื่อบรรทุกสินค้าแล้ว

ขั้นตอนสุดท้ายคือการทดสอบการทำงาน ในระหว่างขั้นตอนการทดสอบการทำงานในสภาวะจำลอง แท่นเครื่องจะทำงานภายใต้สภาวะจำลอง ในขณะที่กล้องถ่ายภาพความร้อนอินฟราเรดจะตรวจสอบเส้นโค้งอุณหภูมิของหัวเครื่องและระบุจุดร้อนเฉพาะที่เพื่อปรับปรุงช่องระบายความร้อนให้เหมาะสม เซ็นเซอร์แรงบิดจะตรวจสอบความผันผวนของกำลังขับมอเตอร์ ทำให้สามารถปรับระยะห่างของโซ่ขับได้ ขั้นตอนการทดสอบการทำงานในสภาวะจำลองจะค่อยๆ เพิ่มแรงตัด โดยสังเกตสเปกตรัมการสั่นสะเทือนของแท่นเครื่องและคุณภาพของพื้นผิวที่ผ่านการกลึง เพื่อยืนยันว่าความแข็งแรงของโครงสร้างเป็นไปตามข้อกำหนดการออกแบบภายใต้สภาวะการใช้งานจริง

การประกอบชิ้นส่วนฐานเครื่องจักรเป็นการบูรณาการอย่างเป็นระบบของกระบวนการหลายขั้นตอนที่ควบคุมด้วยความแม่นยำสูง ด้วยการปฏิบัติตามโปรโตคอลการประกอบอย่างเคร่งครัด กลไกการชดเชยแบบไดนามิก และการตรวจสอบอย่างละเอียดถี่ถ้วน ZHHIMG จึงมั่นใจได้ว่าฐานเครื่องจักรจะคงความแม่นยำระดับไมครอนภายใต้ภาระที่ซับซ้อน ซึ่งเป็นรากฐานที่มั่นคงสำหรับการทำงานของเครื่องจักรระดับโลก เนื่องจากเทคโนโลยีการตรวจจับอัจฉริยะและการปรับตัวอัตโนมัติยังคงก้าวหน้าอย่างต่อเนื่อง การประกอบฐานเครื่องจักรในอนาคตจะมีความสามารถในการคาดการณ์และปรับให้เหมาะสมโดยอัตโนมัติมากยิ่งขึ้น ผลักดันการผลิตเชิงกลไปสู่ระดับความแม่นยำใหม่

วันที่เผยแพร่: 14 พฤศจิกายน 2025