ชิ้นส่วนเครื่องจักรกลที่ทำจากหินแกรนิตมีการใช้งานอย่างแพร่หลายในอุตสาหกรรมสมัยใหม่ เนื่องจากเป็นวัสดุธรรมชาติที่มีความแข็ง ความทนทานต่อแรงอัด และความต้านทานการกัดกร่อนที่ยอดเยี่ยม ด้วยเทคนิคการกลึงที่แม่นยำ หินแกรนิตจึงกลายเป็นทางเลือกที่เหมาะสมแทนโลหะในการใช้งานด้านเครื่องจักรกล เคมี และโครงสร้างที่หลากหลาย

บทความนี้อธิบายถึงกระบวนการผลิต คุณสมบัติหลัก และสถานการณ์การใช้งานทั่วไปของชิ้นส่วนหินแกรนิตในเครื่องจักรกลอุตสาหกรรม

เหตุใดจึงควรเลือกหินแกรนิตสำหรับชิ้นส่วนเครื่องจักรกล?

หินแกรนิตเป็นหินอัคนีที่เกิดขึ้นตามธรรมชาติ ประกอบด้วยส่วนประกอบหลักดังนี้:

-

ไพรอกซีน

-

เฟลด์สปาร์แพลจิโอเคลส

-

ไมกาโอลิวีนและไบโอไทต์ปริมาณเล็กน้อย

-

แมกเนไทต์ปริมาณเล็กน้อย

หลังจากผ่านกระบวนการบ่มตามธรรมชาติ หินแกรนิตจะมีลักษณะเนื้อสัมผัสสม่ำเสมอ มีรูพรุนต่ำ และมีความแข็งแรงทนทานสูง ทำให้เหมาะสำหรับการใช้งานในอุตสาหกรรมที่ต้องการความแม่นยำสูง

ข้อได้เปรียบหลักของชิ้นส่วนเครื่องจักรกลหินแกรนิต

1. ความแข็งสูงและทนทานต่อการสึกหรอ

หินแกรนิตมีความแข็งตามมาตราโมห์มากกว่า 6 ทำให้ทนทานต่อการสึกหรอสูง เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่รับน้ำหนักมากและมีความเร็วสูง เช่น ฐานเครื่องมือกล เฟือง และรางเลื่อนเชิงเส้น

2. ทนทานต่อการกัดกร่อนดีเยี่ยม

แตกต่างจากชิ้นส่วนโลหะ หินแกรนิตมีความทนทานต่อกรด ด่าง และเกลือตามธรรมชาติ จึงเหมาะอย่างยิ่งสำหรับอุปกรณ์แปรรูปทางเคมี เครื่องจักรทางทะเล และสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน

3. ความแข็งแรงทนทานต่อแรงอัดสูง

โครงสร้างของหินแกรนิตช่วยให้สามารถทนต่อแรงทางกลสูงโดยไม่เสียรูปทรง ทำให้เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่รับแรงดัน เช่น ถัง เสา และโครงสร้างรับน้ำหนัก

4. ความเสถียรของมิติ

หินแกรนิตมีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ จึงคงรูปทรงได้ดีแม้ในสภาวะอุณหภูมิเปลี่ยนแปลงอย่างรุนแรง นิยมใช้ในสภาพแวดล้อมที่ต้องการความแม่นยำสูงและอุณหภูมิสูง

5. ความสวยงามและการใช้งาน

เนื่องจากมีสีสันสวยงามและพื้นผิวขัดเงา หินแกรนิตจึงถูกนำไปใช้ในเครื่องจักรทางสถาปัตยกรรม อนุสาวรีย์ และชิ้นส่วนเครื่องจักรกลประติมากรรม โดยผสมผสานประสิทธิภาพเข้ากับความสวยงาม

กระบวนการผลิตชิ้นส่วนเครื่องจักรกลหินแกรนิต

1. การเลือกวัสดุ

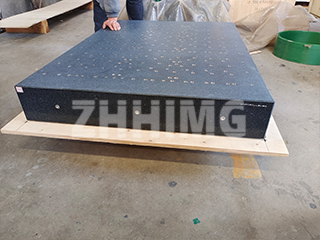

หินแกรนิตที่คัดเลือกจะต้องไม่มีรอยแตก มีเนื้อหินสม่ำเสมอ และมีแรงเค้นภายในน้อยที่สุด โดยทั่วไปมักนิยมใช้หินแกรนิตสีดำเนื่องจากมีคุณสมบัติทางความร้อนและโครงสร้างที่เหนือกว่า

2. การตัด

หินแกรนิตจะถูกตัดเป็นก้อนหยาบๆ ขนาดตามต้องการโดยใช้เลื่อยลวดเพชรหรือใบมีดตัด ขึ้นอยู่กับรูปทรงของชิ้นส่วนนั้นๆ

3. การขึ้นรูปและการตัดเฉือนด้วยเครื่อง CNC

ชิ้นงานดิบจะถูกขึ้นรูปเป็นรูปร่างสุดท้ายโดยใช้เครื่อง CNC เครื่องเจียร หรือการขัดเงาด้วยมือ ขึ้นอยู่กับข้อกำหนดด้านความคลาดเคลื่อน ชิ้นส่วนต่างๆ เช่น ฐานเครื่องจักรหรือตัวเรือนเฟือง จำเป็นต้องมีความแม่นยำระดับไมครอน

4. การปรับสภาพพื้นผิว

พื้นผิวได้รับการเจียร ขัด และขัดเงาอย่างละเอียดเพื่อให้ตรงตามข้อกำหนดทางเทคนิค สำหรับชิ้นส่วนทางกล วิธีนี้ช่วยให้มั่นใจได้ว่าการประกอบจะแน่นสนิทและจัดแนวได้อย่างแม่นยำ

5. การตรวจสอบขั้นสุดท้าย

ชิ้นส่วนแต่ละชิ้นจะผ่านการตรวจสอบขนาด การตรวจสอบพื้นผิว และการทดสอบโครงสร้าง เพื่อให้มั่นใจว่าเป็นไปตามมาตรฐานสากลและข้อกำหนดเฉพาะของลูกค้า

ขอบเขตการใช้งานหลัก

1. การผลิตเครื่องมือกล

หินแกรนิตนิยมใช้ในการผลิตฐานเครื่องจักร CNC ฐานเครื่องวัดพิกัด และแท่นยึดแกนหมุน เนื่องจากมีความเสถียรและประสิทธิภาพในการลดแรงสั่นสะเทือน

2. เครื่องจักรกลวิศวกรรม

เฟือง เพลา และชิ้นส่วนทนการสึกหรออื่นๆ ที่ทำจากหินแกรนิต เหมาะอย่างยิ่งสำหรับอุปกรณ์ก่อสร้างและเหมืองแร่ที่ใช้งานหนัก

3. อุปกรณ์แปรรูปทางเคมี

ภาชนะ ปั๊ม หรือโครงรองรับท่อที่ทำจากหินแกรนิต มีความทนทานต่อการกัดกร่อนสูงในสภาพแวดล้อมทางเคมีที่มีฤทธิ์กัดกร่อนสูง

4. ส่วนประกอบทางสถาปัตยกรรมและการตกแต่ง

ชิ้นส่วนเครื่องจักรกลที่ทำจากหินแกรนิตยังถูกนำไปใช้ในงานสถาปัตยกรรมระดับสูง โดยผสมผสานฟังก์ชันทางวิศวกรรมเข้ากับการออกแบบที่สวยงาม เช่น เสาแบบสั่งทำพิเศษ ตัวเรือนเครื่องจักรที่มีศิลปะ หรือประติมากรรมระดับอุตสาหกรรม

บทสรุป

ชิ้นส่วนกลไกที่ทำจากหินแกรนิตนั้นมีคุณสมบัติที่โดดเด่นทั้งด้านความทนทาน ความแม่นยำ และความต้านทานการกัดกร่อน ทำให้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับอุตสาหกรรมที่ต้องการประสิทธิภาพการทำงานที่เชื่อถือได้ภายใต้สภาวะที่รุนแรง ด้วยความก้าวหน้าในการผลิตหินแกรนิตด้วยเครื่อง CNC และการออกแบบแบบโมดูลาร์ หินแกรนิตจึงกลายเป็นทางเลือกที่ใช้งานได้จริงและยั่งยืนแทนระบบกลไกที่ทำจากโลหะแบบดั้งเดิม

วันที่เผยแพร่: 1 สิงหาคม 2568